Estabeleça procedimentos de calibração: Comece conduzindo uma análise completa das especificações do transmissor de pressão industrial, incluindo sua faixa de medição, requisitos de precisão e condições ambientais. Com base nesta análise, desenvolva procedimentos de calibração detalhados que descrevam cada etapa do processo de calibração. Inclua detalhes específicos como o método de calibração (por exemplo, testador de peso morto, calibrador de pressão digital), pontos de calibração, intervalos de calibração e critérios de aceitação. Documente os procedimentos em um manual de calibração formal ou procedimento operacional padrão (SOP) para garantir consistência e repetibilidade.

Cronograma de calibração regular: estabeleça um cronograma de calibração proativo com base em uma abordagem baseada em riscos que considere fatores como a criticidade da medição de pressão, requisitos regulatórios, padrões do setor e dados históricos de desempenho. Desenvolva uma matriz de calibração que identifique a frequência de calibração para cada transmissor de pressão com base nesses fatores. Revise e ajuste o cronograma de calibração conforme necessário em resposta a mudanças nas condições do processo, desempenho do equipamento ou requisitos regulatórios.

Manutenção de registros: Implemente um sistema robusto de manutenção de registros para rastrear todas as atividades de calibração e manter registros de calibração abrangentes. Utilize software de gerenciamento eletrônico de calibração ou diários de calibração para documentar detalhes como datas de calibração, resultados de calibração, equipamento usado, procedimentos de calibração seguidos e pessoal envolvido. Guarde os registros de calibração durante todo o ciclo de vida do transmissor de pressão para facilitar a rastreabilidade, auditorias de garantia de qualidade e conformidade com os requisitos regulamentares.

Realize testes funcionais: Além dos procedimentos tradicionais de calibração, incorpore testes funcionais no processo de calibração para verificar o desempenho geral e a funcionalidade do transmissor de pressão. Os testes funcionais podem incluir verificações de estabilidade de zero e amplitude, tempo de resposta, histerese, linearidade e repetibilidade. Realize esses testes sob condições operacionais simuladas representativas do ambiente de aplicação para garantir que o transmissor de pressão atenda aos requisitos de desempenho em toda a sua faixa operacional.

Considerações Ambientais: Reconheça o impacto dos fatores ambientais no desempenho do transmissor de pressão e incorpore considerações ambientais nos procedimentos de calibração. Especifique condições ambientais como temperatura, umidade, pressão atmosférica e níveis de vibração durante a calibração para imitar o ambiente operacional o mais próximo possível. Considere realizar a calibração em uma câmara com ambiente controlado ou utilizar técnicas de compensação de temperatura e umidade para minimizar as influências ambientais na precisão da calibração.

Inspeção de Rotina: Implemente um programa de inspeção regular para avaliar a condição física dos transmissores de pressão e identificar quaisquer sinais de desgaste, danos ou degradação. Inspecione os componentes externos, como portas de pressão, vedações, conectores e peças de montagem quanto a corrosão, contaminação ou danos mecânicos. Use ferramentas de ampliação, técnicas de inspeção visual e métodos de teste não destrutivos, como inspeção ultrassônica ou teste de corante penetrante, para detectar defeitos ocultos ou anomalias que possam afetar o desempenho.

Limpeza e Proteção: Desenvolva procedimentos de limpeza e proteção para manter a limpeza e integridade dos transmissores de pressão durante a calibração e operação. Use agentes de limpeza, solventes e técnicas adequadas para remover sujeira, óleo, graxa ou outros contaminantes das superfícies externas do transmissor sem danificar componentes sensíveis ou afetar a precisão da calibração. Implemente medidas de proteção, como coberturas contra poeira, invólucros de proteção ou vedações ambientais para proteger os transmissores de pressão da exposição a condições ambientais adversas, umidade, produtos químicos ou danos físicos.

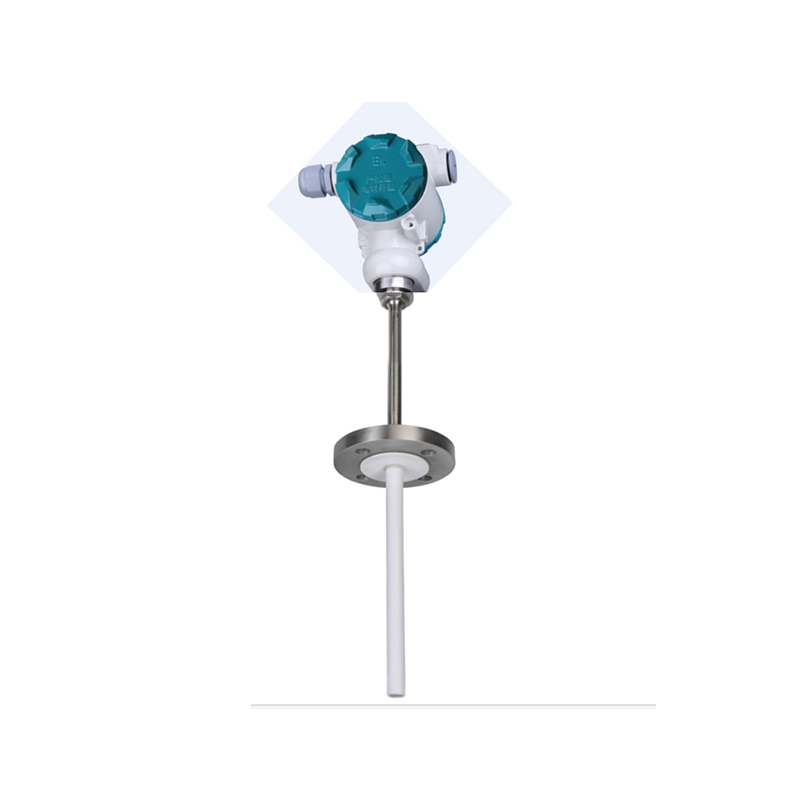

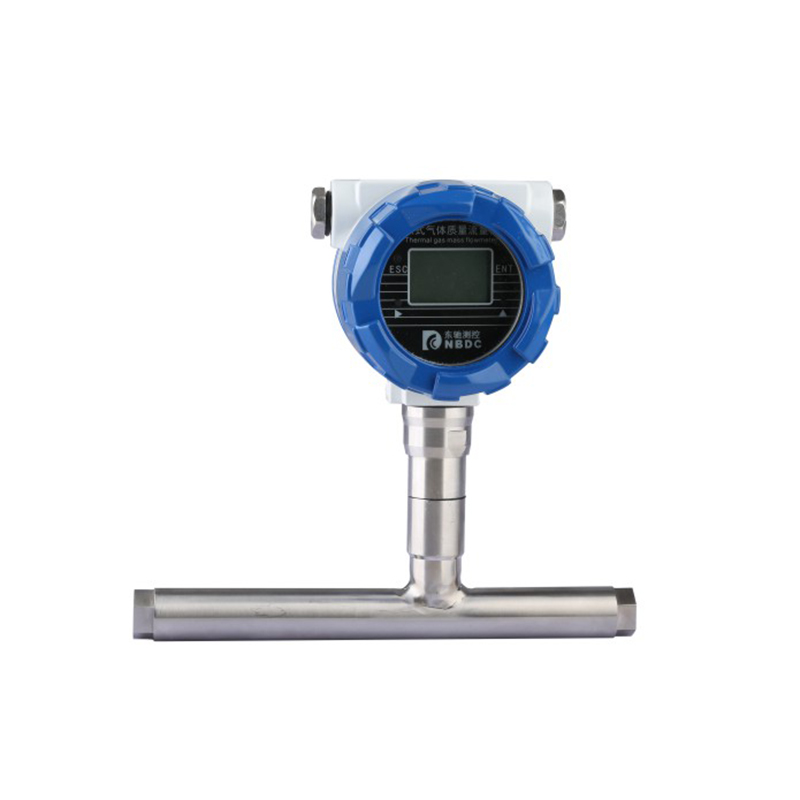

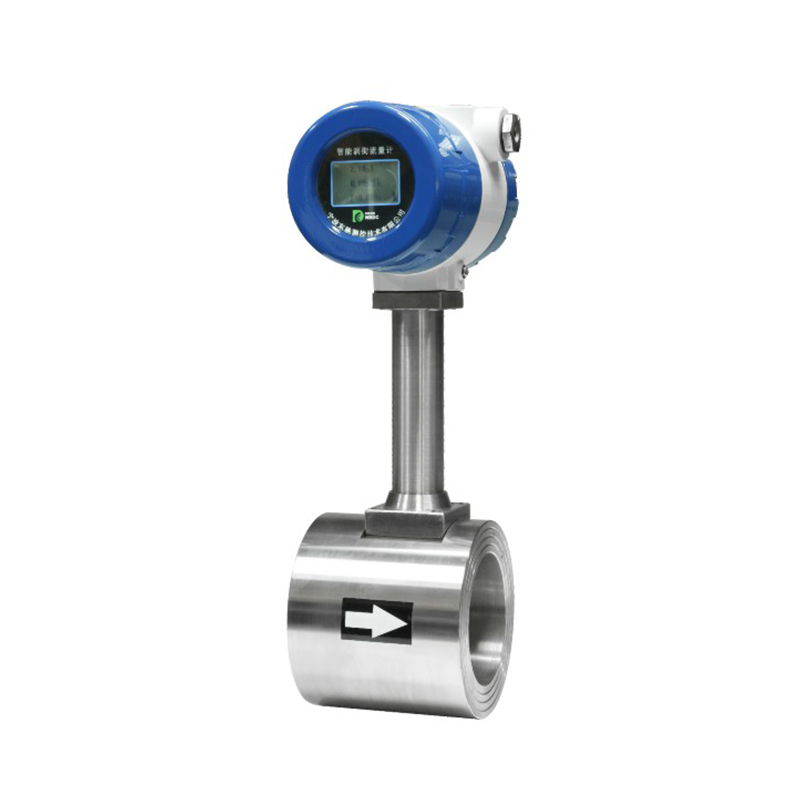

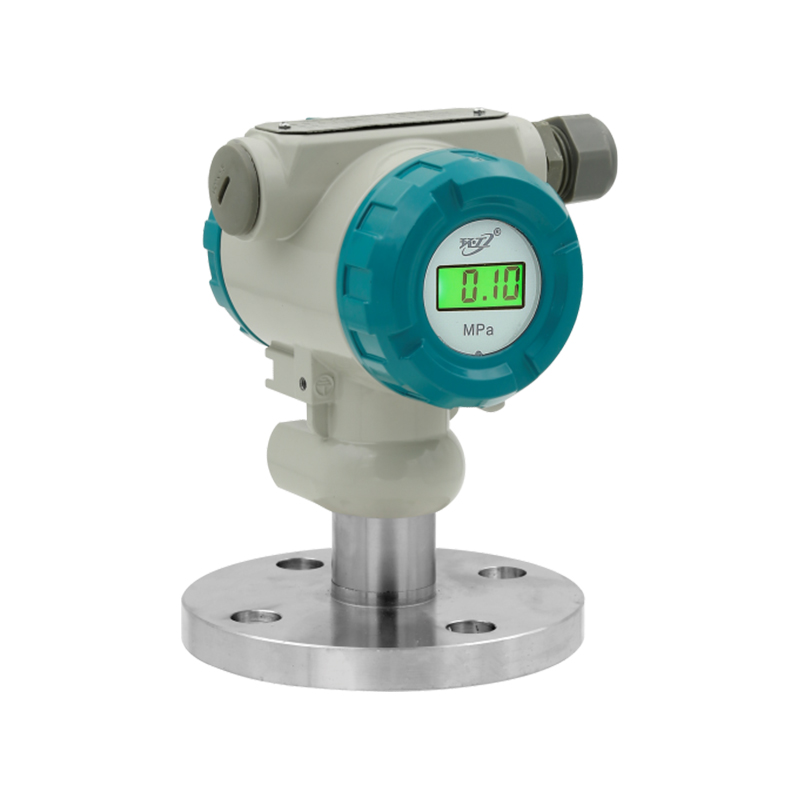

Transmissores de pressão PB8101CNM