Considerações ambientais: As flutuações de temperatura podem afetar significativamente o desempenho e a precisão do sensor. Selecione sensores com recursos de compensação de temperatura ou instale-os em ambientes controlados onde as variações de temperatura sejam minimizadas. Isso ajuda a mitigar possíveis erros causados pela expansão ou contração térmica dos componentes do sensor. Proteja os sensores contra a entrada de umidade, pois a umidade pode causar corrosão, curtos-circuitos ou quebra de isolamento. Utilize invólucros apropriados ou medidas de proteção para manter a integridade do sensor em ambientes úmidos ou molhados. As inspeções regulares e as rotinas de manutenção devem incluir a verificação de vedações, juntas e integridade do alojamento para evitar a entrada de água. Escolha sensores construídos com materiais que resistam à exposição a produtos químicos corrosivos presentes no ambiente de aplicação.

Qualidade da instalação: Empregue técnicas de montagem adequadas para minimizar o estresse mecânico nos sensores. A montagem inadequada pode causar tensão ou desalinhamento, levando a leituras imprecisas ou falha prematura do sensor. Certifique-se de que as vedações e conexões sejam compatíveis com a faixa de pressão e o meio que está sendo medido. Use vedações de alta qualidade e vedantes de rosca apropriados para evitar vazamentos ou perdas de pressão. Realize testes de pressão após a instalação para verificar a integridade da vedação e confirmar a operação adequada do sensor sob condições operacionais. Instale sensores em locais onde as vibrações sejam mínimas ou use acessórios de montagem resistentes a vibrações quando necessário. A vibração excessiva pode causar fadiga mecânica, afetando o desempenho e a vida útil do sensor. Implemente montagens de absorção de choque ou técnicas de isolamento para minimizar o impacto das vibrações na precisão e estabilidade do sensor.

Monitoramento e Diagnóstico: Implemente um sistema de monitoramento robusto para monitorar continuamente as saídas dos sensores em tempo real. Use soluções de registro de dados ou monitoramento remoto para capturar e analisar tendências de dados de sensores durante longos períodos. Alertas ou alarmes automatizados podem notificar os operadores sobre condições anormais ou desvios dos valores esperados, permitindo uma intervenção oportuna para evitar possíveis falhas ou interrupções na produção. Utilize ferramentas e software de diagnóstico para analisar métricas de desempenho do sensor, como desvio, tempo de resposta e estabilidade. Realize testes de diagnóstico periódicos para identificar possíveis problemas antecipadamente e implementar ações corretivas prontamente. A análise da causa raiz das anomalias dos sensores ajuda a melhorar a confiabilidade e aprimora as estratégias de manutenção preditiva. Monitore tendências de longo prazo no desempenho do sensor para identificar mudanças graduais ou degradação na precisão da medição. Compare os dados históricos com as leituras atuais para avaliar a integridade do sensor e prever as necessidades de manutenção. A análise de tendências apoia a tomada de decisões baseada em dados e a otimização de cronogramas de manutenção de sensores com base nas condições operacionais reais.

Proteção contra sobrecarga e contaminação: Proteja os sensores de excederem suas classificações de pressão máxima para evitar danos mecânicos ou falhas. Instale válvulas de alívio de pressão ou limitadores para proteger os sensores contra picos repentinos de pressão ou sobrecargas. Inspecione e recalibre regularmente as configurações de limite de pressão para garantir que estejam alinhadas com os requisitos operacionais e padrões de segurança. Proteja os sensores contra contaminantes como poeira, sujeira, óleos ou produtos químicos que podem comprometer o desempenho do sensor. Use filtros, invólucros de proteção ou materiais de barreira para minimizar a exposição a partículas transportadas pelo ar ou à entrada de líquidos. Implemente práticas rotineiras de limpeza e manutenção para remover contaminantes e manter a precisão do sensor ao longo do tempo.

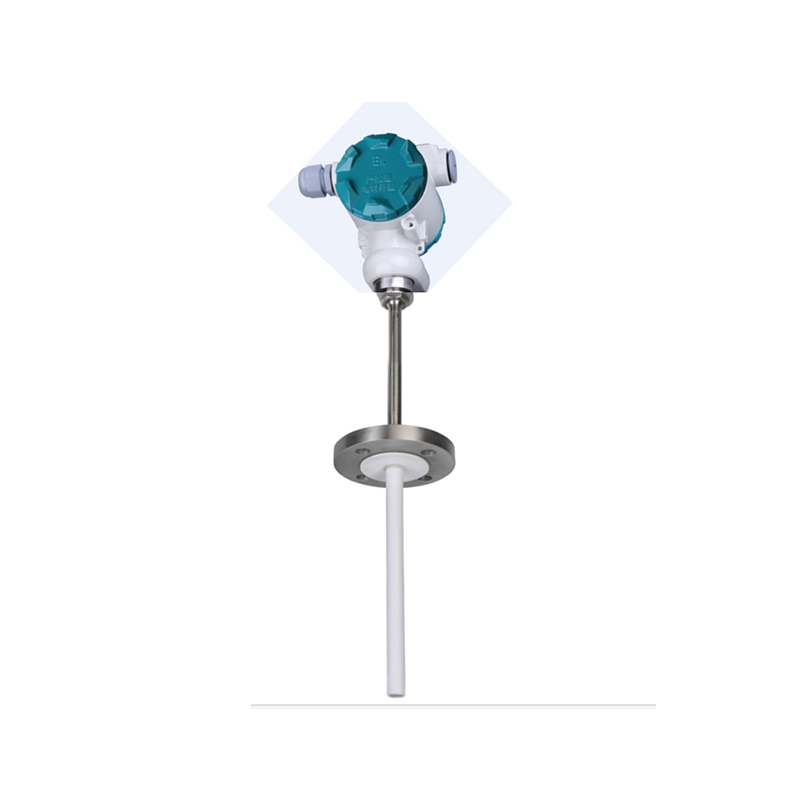

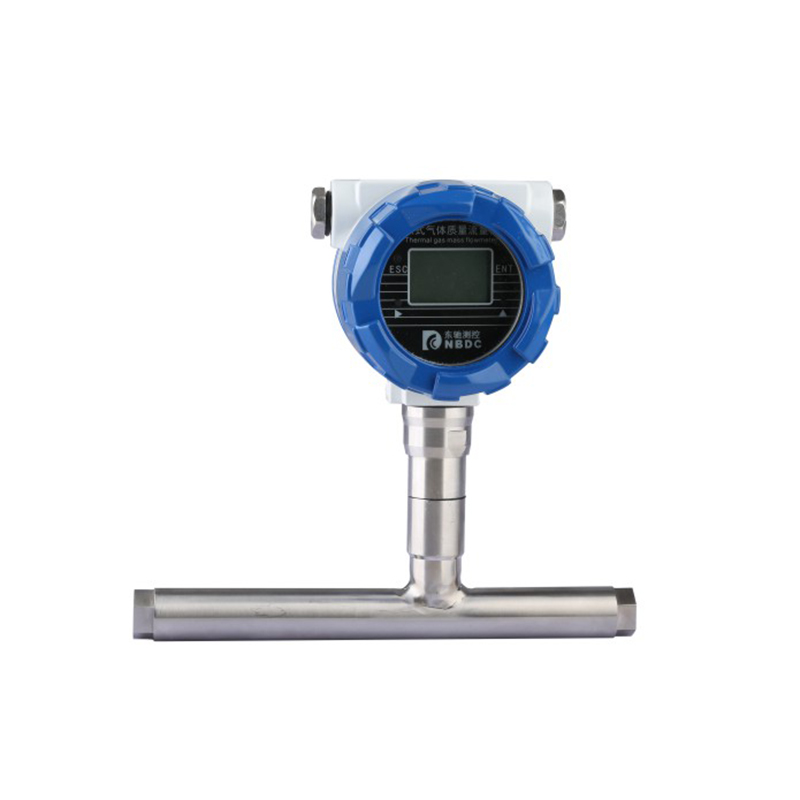

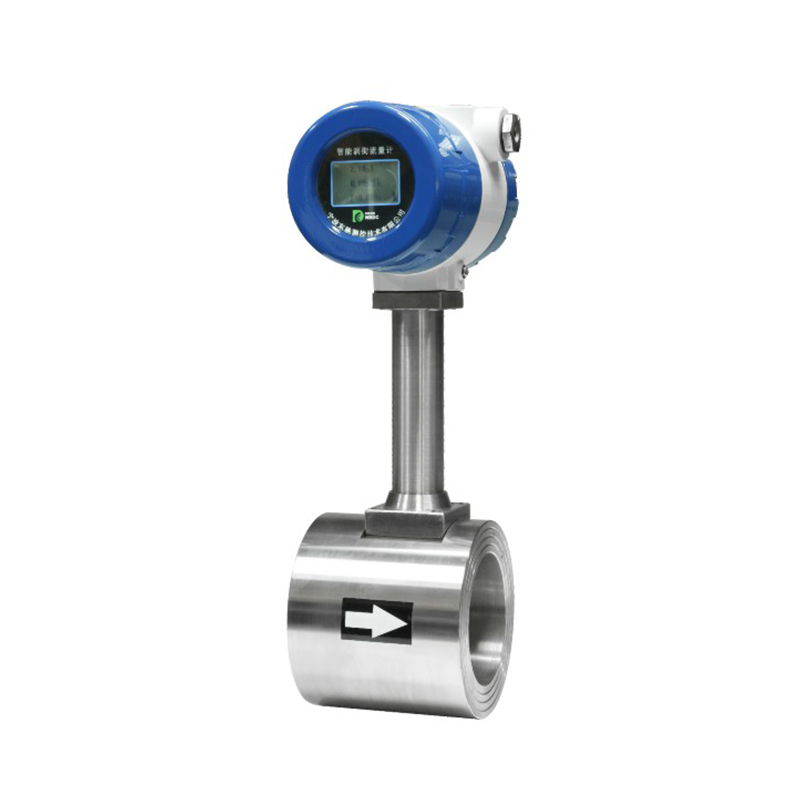

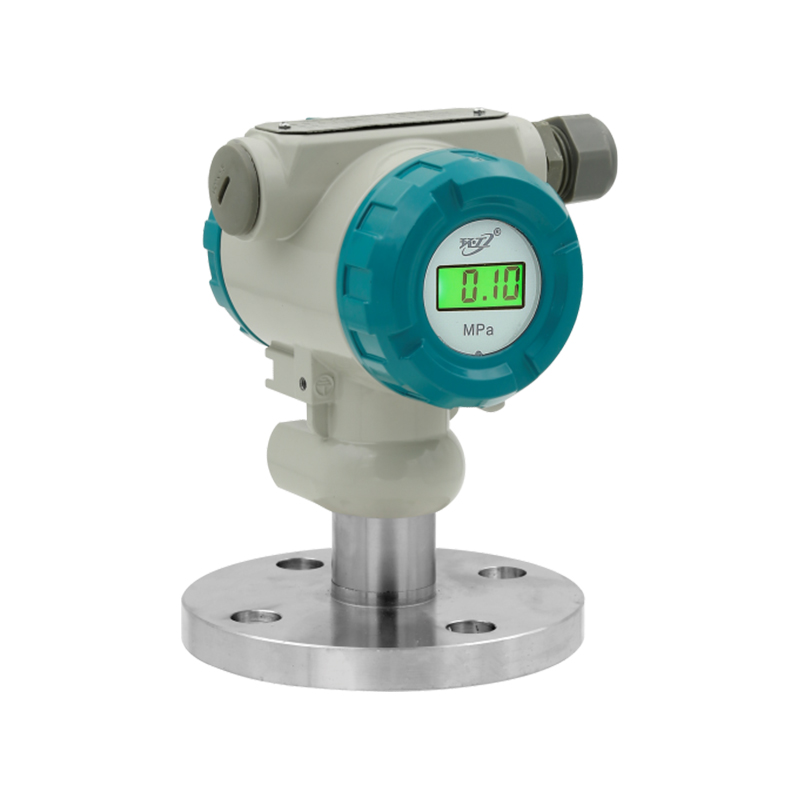

Transmissores de pressão PB8101CNM