Os sensores de temperatura lidam com mudanças rápidas de temperatura ou choques térmicos com base em seu projeto e materiais de construção. Aqui estão alguns aspectos importantes a serem considerados:

Tempo de resposta: O tempo de resposta é crítico na detecção de temperatura, especialmente em aplicações onde a detecção rápida de mudanças de temperatura é necessária para controle ou segurança do processo. Os termopares são favorecidos por sua resposta rápida devido à sua construção básica com diferentes metais. Este design permite gerar um sinal de tensão rapidamente em resposta às variações de temperatura, normalmente em milissegundos. Em contraste, os RTDs e os termistores, que dependem de alterações na resistência elétrica, geralmente têm tempos de resposta mais lentos, variando de frações de segundo a vários segundos. O tempo de resposta depende de fatores como a massa térmica do sensor, o material utilizado e o ambiente em que ele opera.

Robustez Mecânica: A robustez mecânica dos sensores de temperatura determina sua capacidade de suportar estresse físico e choque térmico. Os termopares, com sua construção robusta em liga metálica, são inerentemente mais duráveis e menos propensos a falhas mecânicas em comparação com sensores frágeis, como RTDs de película fina ou certos tipos de termistores. Essa durabilidade torna os termopares adequados para ambientes industriais agressivos, onde vibrações mecânicas, mudanças rápidas de temperatura ou impactos físicos são comuns.

Inércia Térmica: A inércia térmica refere-se à capacidade de um sensor de responder rapidamente às mudanças de temperatura sem ser influenciado por sua própria massa térmica. Sensores com massa térmica mais baixa, como RTDs de película fina ou certos tipos de termistores, podem rastrear flutuações rápidas de temperatura com mais precisão porque aquecem e esfriam rapidamente. Em contraste, os RTDs feitos de materiais mais volumosos ou com designs de sonda mais espessos podem apresentar mais atraso térmico, afetando seu tempo de resposta e precisão em ambientes de temperatura dinâmica.

Compatibilidade de materiais: Os materiais usados nos sensores de temperatura impactam significativamente sua resistência ao choque térmico. Por exemplo, os elementos RTD cerâmicos são conhecidos pela sua elevada resistência ao choque térmico em comparação com os frágeis elementos RTD de película fina. Da mesma forma, as ligas metálicas utilizadas em termopares são selecionadas pela sua capacidade de suportar temperaturas extremas e mudanças rápidas de temperatura sem degradação estrutural. Os materiais de isolamento que envolvem os fios do termopar também desempenham um papel crucial na manutenção da integridade e do desempenho do sensor sob condições de ciclos térmicos.

Faixa de temperatura: Cada tipo de sensor de temperatura possui uma faixa de temperatura operacional específica dentro da qual pode medir a temperatura com precisão. Os termopares se destacam em aplicações de alta temperatura, muitas vezes operando de forma confiável até 2.300°C (4.172°F), tornando-os adequados para processos industriais extremos, como fundição de metais ou aplicações aeroespaciais. RTDs e termistores normalmente têm limites máximos de temperatura mais baixos, mas oferecem maior precisão e estabilidade em faixas de temperatura moderadas comumente encontradas em sistemas HVAC, motores automotivos e equipamentos de laboratório.

Considerações de instalação: Práticas de instalação adequadas são essenciais para maximizar o desempenho e a longevidade do sensor de temperatura em ambientes propensos a choques térmicos. Os sensores devem ser montados com segurança para minimizar o estresse mecânico e a vibração, que podem levar a falhas prematuras. Materiais e técnicas de isolamento térmico, como pasta térmica ou isoladores cerâmicos, devem ser utilizados para garantir um bom contato térmico entre o sensor e a superfície medida. Isso minimiza gradientes térmicos que podem afetar a precisão do sensor durante mudanças rápidas de temperatura.

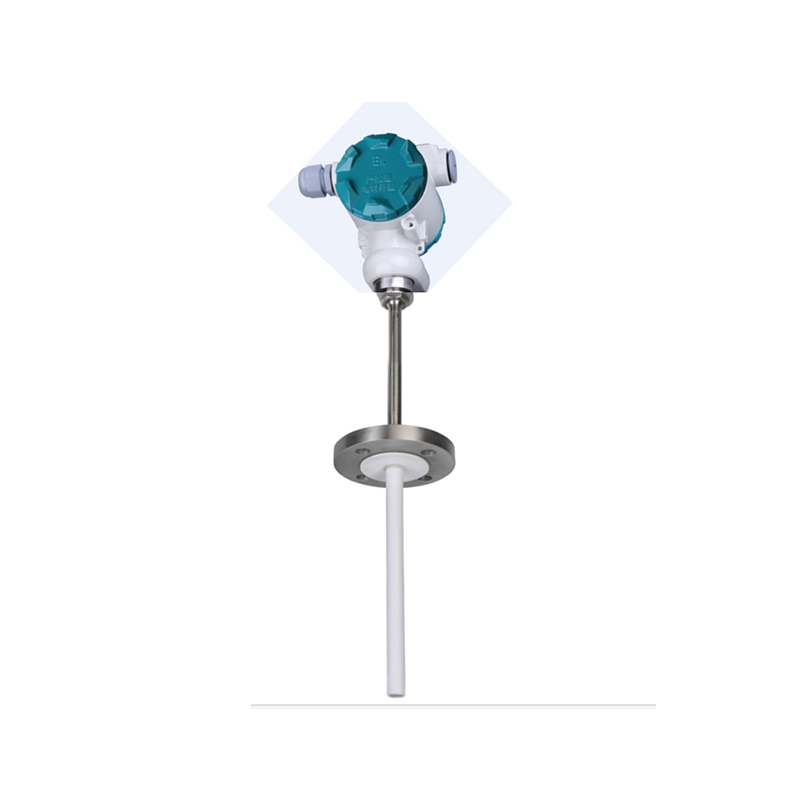

Transmissor de temperatura HGWR216B