Proteger os transmissores de pressão diferencial contra meios de processo corrosivos ou abrasivos é crucial para garantir sua longevidade e precisão. Aqui estão vários métodos para obter essa proteção:

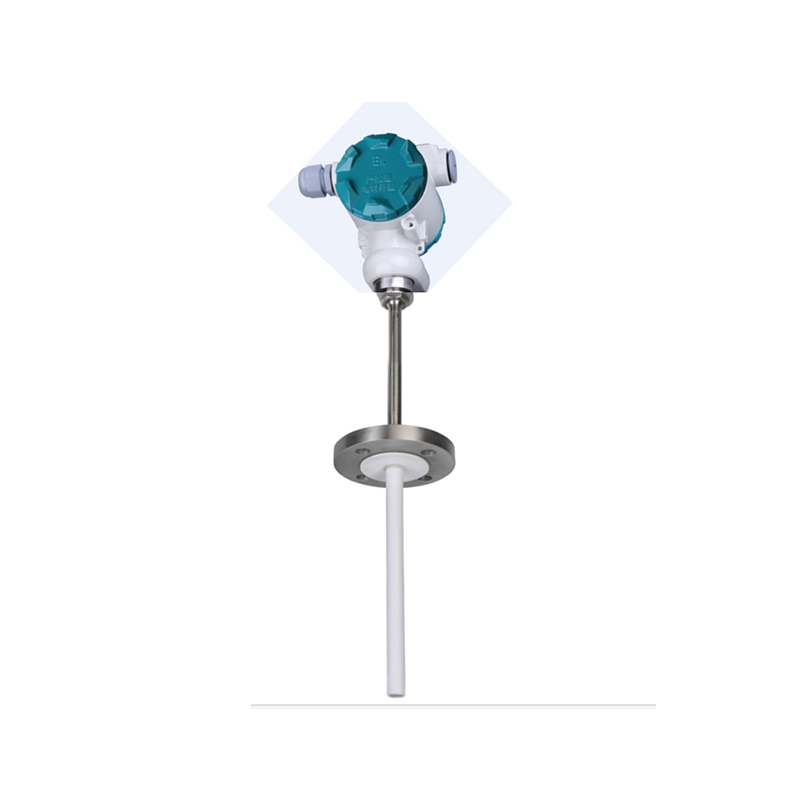

Vedações de diafragma (selos químicos): As vedações de diafragma isolam o transmissor de pressão do contato direto com o meio do processo usando um diafragma flexível feito de materiais resistentes à corrosão e abrasão, como PTFE ou tântalo. O diafragma é preenchido com um fluido de transferência (por exemplo, óleo de silicone ou glicerina) que transmite a pressão do processo ao sensor. Essas vedações protegem o transmissor de condições adversas, garantem a integridade da medição e facilitam a manutenção, permitindo uma limpeza e substituição mais fáceis do diafragma sem perturbar o transmissor. As vedações de diafragma são particularmente úteis em aplicações que envolvem produtos químicos altamente corrosivos, lamas ou meios com partículas.

Revestimentos: Os revestimentos protetores fornecem uma barreira adicional ao material subjacente das partes molhadas do transmissor. Os revestimentos de PTFE (Teflon) são amplamente utilizados por sua excelente resistência química e propriedades antiaderentes, que evitam o acúmulo e facilitam a limpeza. Os revestimentos cerâmicos oferecem dureza ascendente e resistência à abrasão, tornando-os ideais para aplicações com partículas abrasivas. A aplicação destes revestimentos deve ser realizada com precisão para garantir cobertura e adesão uniformes. São necessárias inspeções regulares para detectar qualquer desgaste ou dano nos revestimentos e reaplicá-los conforme necessário.

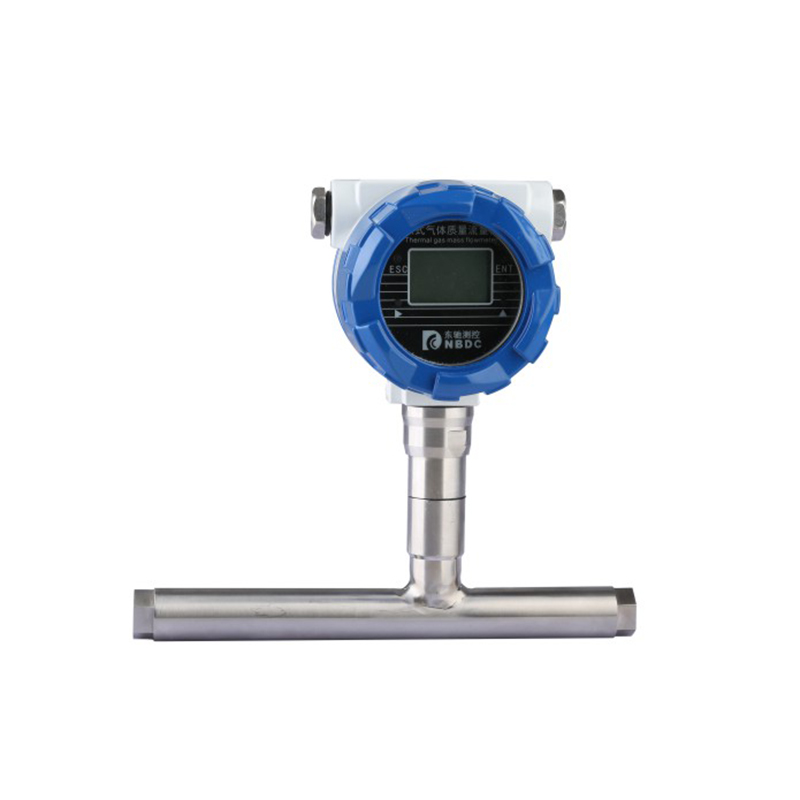

Sistemas de purga: Os sistemas de purga envolvem a lavagem contínua ou intermitente das linhas de detecção com um fluido inerte ou não corrosivo, como nitrogênio ou ar limpo. Isto evita que o meio do processo entre em contato diretamente com o transmissor, protegendo-o assim contra corrosão e abrasão. Os sistemas de purga são essenciais em aplicações onde os meios são propensos à cristalização, polimerização ou deposição, o que pode bloquear as linhas de detecção. O fluido de purga deve ser compatível com o meio do processo e com o transmissor para evitar contaminação ou interferência nas medições. O projeto e a manutenção adequados do sistema de purga são essenciais para garantir uma operação eficaz.

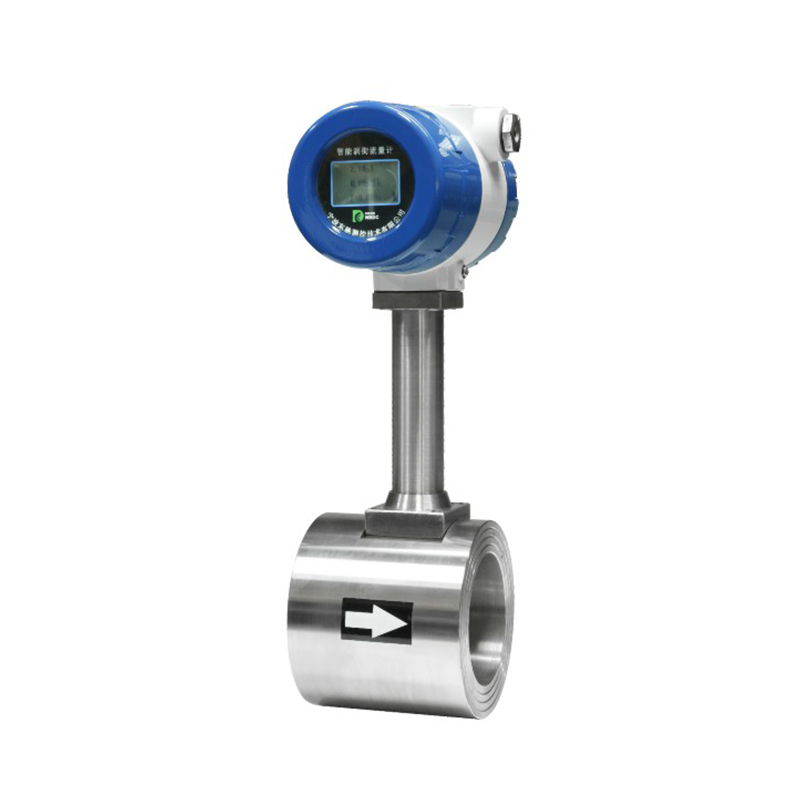

Filtração: A instalação de filtros ou filtros a montante do transmissor de pressão diferencial ajuda a remover partículas e substâncias abrasivas do meio do processo. Filtros com tamanhos de malha apropriados para a aplicação específica podem evitar danos aos componentes sensíveis do transmissor. Para meios altamente abrasivos, considere usar filtros de metal sinterizado ou separadores de ciclone que possam lidar com altas cargas de partículas. A manutenção regular e a substituição dos elementos filtrantes são necessárias para manter a eficiência da filtragem e evitar queda de pressão ou entupimento, o que pode afetar a precisão da medição.

Montagem Remota: A montagem remota envolve posicionar o transmissor de pressão diferencial longe do ambiente hostil do processo usando tubos capilares preenchidos com um fluido inerte. Esta configuração permite que o transmissor fique localizado em um local mais acessível e menos agressivo, reduzindo o risco de danos causados por meios corrosivos ou abrasivos. Os tubos capilares transmitem a pressão do processo para o transmissor com precisão. A seleção adequada de materiais e fluidos para tubos capilares é crucial para garantir a compatibilidade com as condições do processo e manter a precisão da medição. A inspeção e manutenção regulares dos tubos capilares são necessárias para garantir que permaneçam livres de vazamentos e bloqueios.

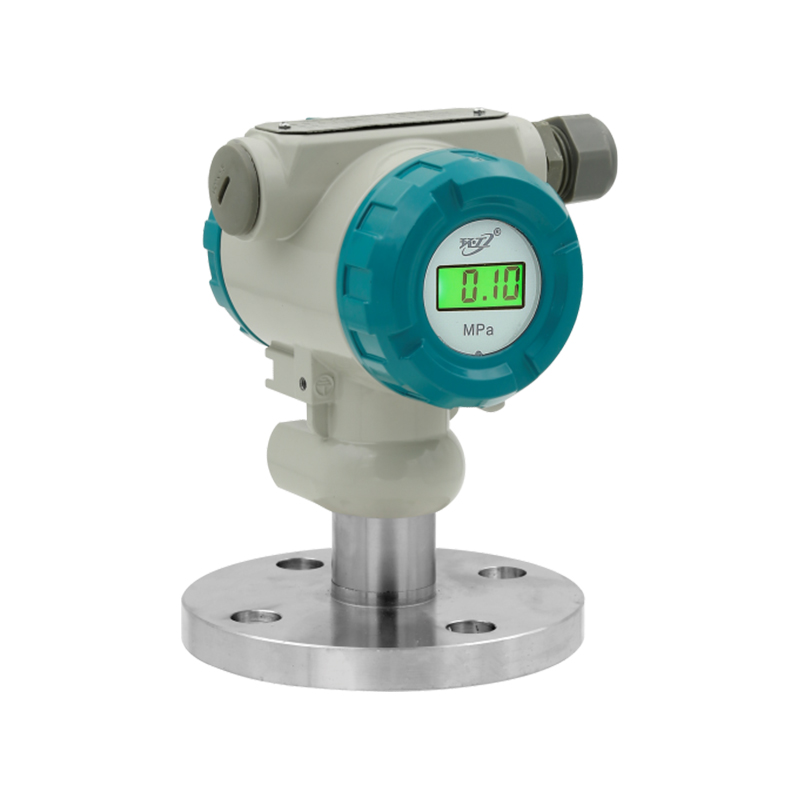

PB8400 tipo à prova de explosão intrinsecamente seguro